計量式色母機如何降低原料浪費?核心設計解析

2025-06-21 10:14

在塑料加工行業,色母添加的準確性直接影響產品質量與生產成本。傳統色母添加設備(如體積式色母機)依賴人工調節,易出現配比偏差,導致原料浪費。而計量式色母機通過獨特設計顯著減少浪費,本文將從技術角度解析其省料原理。

一、傳統設備的原料浪費痛點

依賴人工經驗:體積式設備需手動調節螺桿轉速,易因操作差異導致色母過量或不足。

動態生產適配性差:傳統設備在更換材料或調整配方時,需反復調試,過渡階段廢料率高。

無實時反饋機制:無法監測實際添加量,問題僅能在成品階段發現,補救成本高。

二、計量式色母機的省料設計

1. 失重秤閉環控制系統

計量式色母機采用失重秤技術,通過實時稱重傳感器監測色母消耗量,數據反饋至控制系統動態調整下料速度。相較于傳統體積式計量,誤差可控制在±0.3%以內,避免過量投料。

2. 多組分聯動算法

通過PLC編程協調主料與色母的配比,即使生產速度變化(如開機/停機階段),系統仍能按預設比例自動調節,減少過渡階段的廢料產生。

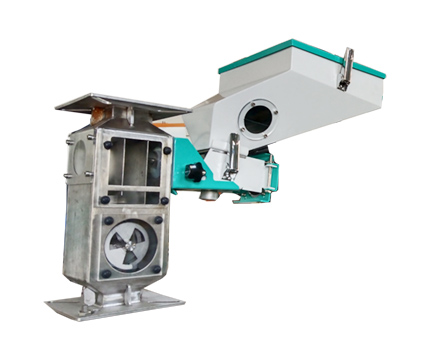

3. 模塊化料斗設計

防架橋結構:料斗內壁采用特殊涂層或振動裝置,防止色母結塊導致下料不均。

快速換料功能:更換顏色或配方時,殘留料極少,降低清洗損耗。

三、實際生產中的效益對比

某改性塑料企業案例:

傳統設備:月均色母浪費約2.3%,因色差報廢成品5批次。

改用計量式色母機后:浪費率降至0.5%以下,年節省原料成本超18萬元。

四、用戶選型建議

關注動態精度:選擇具備實時數據記錄的機型,便于追溯問題。

適配生產需求:高混料品種產線建議選擇多通道計量機型。

維護便捷性:優先考慮可拆卸式稱重模塊,降低校準難度。

計量式色母機通過閉環控制、智能算法及結構優化,從源頭減少原料浪費。對于追求穩定品質和成本控制的企業,其技術優勢已得到行業驗證。如需進一步了解設備參數,可參考專業廠商的技術白皮書或申請現場測試。

昵稱:

內容:

驗證碼:

提交評論

評論一下